HOME首页

HOME首页

物理方法也叫机械加工法,是利用机械加工设备产生的压力和摩擦力,或者机械设备中的液体空穴作用和气体冲击波所产生的压力来加工超细粉体。这种方法使用的设备和工艺比较稳定,被加工材料在加工过程中不会发生化学变化,产品粒度分布有一些规律。所以,目前在超细加工行业中,还比较普遍采用这种方法。

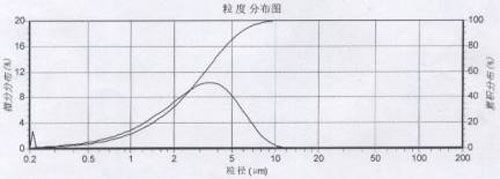

物理方法加工超细粉体的粒度分布一般呈现正态分布规律。下图所示的粒度分布曲线,便是较为常见的典型粒度分布曲线。

查看详细说明图示曲线的粒度分布表得知,该批产品测样的最大颗粒直径为15.98μm,其中有50%的颗粒直径小于2.76μm,90%的颗粒直径小于5.62μm,95%的颗粒直径小于6.88μm,98%的颗粒直径小于8.14μm。

根据以上图表的数据,我们可以对该产品的粒度指标作出评价:

( 1 )最大粒径(或称:全通过粒径、Under、All pass)为15.98μm;

( 2 )平均粒径(或称:中位径、D50粒径)为2.76μm;

( 3 )D90粒径(或称90%通过粒径)为5.62μ;

( 4 )D95粒径(或称95%通过粒径)为6.88μm;

( 5 )D98粒径(或称98%通过粒径)为8.14μm。

从以上图示的数据表明,机械加工方式得到的粉体粒度分布范围很宽,曲线延伸的末端距离峰值很远。可以认为,由于只占百分之几的粗颗粒的存在,使总体的粒的指标大大降低。

近年来,有不少科研单位和厂家在致力于将它进行超细加工,一些单位已经能做到平均粒径在1μm以下,但仍有少量大于10μm粗颗粒。按照严格的定义,这样的产品的粒度指标,仍然未能达到微米材料的档次。在对粉体粒径有严格要求的纺织化纤、喷涂等行业中,很难排除粗颗粒使许多性能良好的新材料的推广应用受到了制约。

为把少量的粗颗粒加工到限定的规格范围,要多付出很高昂的加工成本。因此,排除少数的粗颗粒,提高超细粉体质量指标的技术关键。

虽然如此,在其它诸多行业――例如涂料、塑胶、陶瓷、造纸、水处理、日用化工等等行业,他们的的产品只要求粉体原材料粒度的总体水平分稳定在可用范围,而不计较及少量粗颗粒的影响。因此,使用物理方法加工微米级超细粉体,目前仍然有较广阔的市场。